Especificaciones generales del proceso:

Flujo caliente: Propileno liquido a 35 bar. de presión, flujo de 50 kg/s, que será enfriado desde una temperatura de entrada de 113 ªC hasta 38 ªC a un tanque de almacenamiento. No hay contaminación.

Refrigerante: Agua bien tratada desde una torre de enfriamiento a 27 ªC en verano y 17 ªC en invierno. La temperatura de salida no excederá 50 ªC. emplear una resistencia a la contaminación de 0.00018 (W/m2 K)-1. Sobre diseñar un 25% de superficie. Mantener una velocidad del flujo de 1.5 m/s como mínimo y 3 m/s como máximo para prevenir erosión. Para una caída de presión de 100 kPa existe una tolerancia de 10%.

Especificaciones de la construcción: Se requiere una longitud máxima de los tubos de 10m, los cuales serán de una aleación 0.5 de Cr en posición horizontal con arreglo multi tubular simple.

Tipo de intercambiador de calor y localización del fluido: debido a que el butano está a alta presión, se requiere una construcción de concha y tubo. El agua se colocará a ¾” en tubos rectos para limpieza.

Se va a utilizar el siguiente método:

Método LMTD para análisis de intercambiadores

Es de suma importancia calcular la relación total de transferencia de calor Q. Δtm puede determinarse aplicando un balance de energía a un elemento diferencial de superficie dA en los fluidos frío y caliente. La temperatura del fluido caliente caerá en dth y la del fluido frío en dTc en dA para contra flujo, pero dTc se incrementará para flujo paralelo si la dirección del flujo caliente es positiva.

Reducción del problema

Calor:

Sustancia: Polipropileno Líquido a 35 bar

Flujo masico: 50kg/s

Temperatura de entrada de la sustancia: 113 0C

Temperatura de salida: 38 0C

Calor especifico del Polipropileno: 0.48kcal/kg0C

Frió:

Temperaturas en la torre de enfriamiento:

Verano: 270C

Invierno: 170C

Temperatura de salida del refrigerante: 500C

Resistencia a la contaminación: .00018 (W/m2k)-1

Sobre diseñar a un 25% de superficie

Velocidad: min.= 1.5m/s y máx.= 3m/s

P: 100kPa

Tolerancia: 10%

Longitud máxima: 10m

0.5 cromo

Tubos simples

Carcaza y Tubo

¾” en tubos rectos

1- Se aplicara el balance de energía en el intercambiador de calor

Se calcula la transferencia de calor que habrá en el intercambiador:

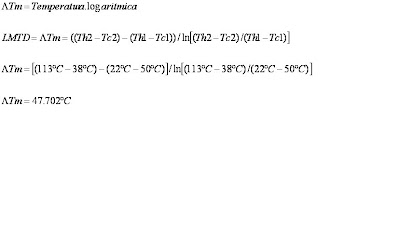

3-Ahora se calculara la LMTD que es Método de la Diferencia de Media Logarítmica de Temperatura ósea la Temperatura Logarítmica:

Flujo frió

Flujo frió

4-Se calcula la velocidad media del frió:

Vmin=1.5m/s

Vmax=3m/s

Vm=(Vmin+Vmax)/2

Vm=(1.5+3)/2

Vm= 2.25m/s

5-Teniendo ya la velocidad media, el flujo masico del agua y la densidad del agua se obtendrá el Área total de la corriente externa:

Ao=0.02856m2

*Esto nos indica que el refrigerante ira por fuera de los tubos

6-Con las temperaturas se sacara un factor de corrección:

R=(Th1-Th2)/(Tc2-Tc1)

R=(113oC-38oC)/(50oC-22oC)

R=2.67

S=28/63=.444

7-Se calculara el número de tubos que va a tener el intercambiador:

A=nπd2/4

d=¾”=.019050m

0.02856m2=(nπ(.019050m)2)/2

n= .02856m2(4)/π(.01905m)2

n= 100 tubitos

8-Luego se calcula el área de los tubitos de ¾”

A=πd

A=π(.019050m)

A= .0598m2

Área de los tubitos

9-Se obtendrá con la siguiente ecuación el coeficiente de transferencia de calor externo:

Resistencia de contaminación = 0.00018(W/m2oK)-1

Uo=Coeficiente de transferencia de calor externo

Uo= 1/.00018= 5555W/m2oK

10-Con el coeficiente de transferencia de calor externo se calculara la resistencia térmica del intercambiador:

R=Resistencia Térmica

R= 1/(UoAo)

R= 1/(5555W/m2oK *0.02856m2) = 0.0063W/oC

11- El agua a 22oC

Kcr=Conductividad térmica del cromo

Kcr= 93.7 W/moK = 93.7 W/moC

Rfo=Factor de incrustacion

Rfo= 0.0001m2oC/W (Tabla 11-2)

Vm= 2.25m/s

12-Se calculara el diámetro exterior del tubo:

13-Agua a 22oC

13-Agua a 22oC

μ= Viscosidad

μ= 1.002x10-3 kg/ms

ρ=Densidad

ρ=1000 kg/m3

Pr=numero de Prandtl

Pr=7.01

14- Con la densidad y la viscosidad del agua se calculara la velocidad dinámica:

ν= velocidad dinámica

ν= μ/ρ

ν= 1.0002x10-3 kg/ms / 1000kg/m3

ν= 1.0003x10-6 m2/s

15-Teniendo la velocidad media y el diámetro exterior del tubo y la velocidad dinámica se puede obtener el número de Reynolds:

Re= numero de Reynolds

Re= VmDo/ ν

Re= (2.25m/s)(.190693m)/ 1.0003x10-6 m2/s

Re= 476589.52

16- Con el numero de Reynolds se aplica la siguiente condición:

Pr= numero de Prandtl

Re>Pr

1.5

ho= 1115473.85 W/m2oC

18- Con el flujo masico del agua y el área total de la corriente externa se calculara la velocidad masica del frió:

Gfrio=Velocidad masica

Gfrio= m/Ao

Gfrio= 64.28 kg/s / 0.02856m2

Gfrio= 2250.70 kg/m2s

19- Con la velocidad masica , el diámetro exterior y con la viscosidad se podrá calcular el factor de fricción:

f= factor de fricción

f= 0.0035+0.264/(DoG/μ)0.42

f= 0.0035+0.264/(0.190693*2250.70/1.002x10-3)0.42

f= 0.004638

20- Con el factor de fricción, la densidad, la velocidad masica y el diámetro exterior se calcula la caída de presión del frió en el intercambiador:

ΛF= Caida de presion del frio

ΛF= (4fGfrio2L)/(2gρ2do)

ΛF= (4*0.0046382*10m)/(2(9.81)(1000)2(0.190693)

ΛF= 0.251184Pa

Flujo caliente

21-Se calculara el área interior de los tubos por donde circulara el flujo caliente:

di= ¾”=0.019m

Ai= área interna

Ai=πd2/4= π(0.019)2/4

Ai= 0.000284m2

22- Con el área interna y la resistencia térmica se calculara el coeficiente interno de transferencia de calor:

Ui= coeficiente interno de transferencia de calor

Ui= 1/RAi

Ui= 1/(0.0063)(0.000284m2)

Ui= 558909 W/m2oK

23- Se calculara la temperatura calorífica del flujo caliente:

Tc= temperatura calorífica del flujo caliente

Tc=Th2+.4(Th1-Th2)

Tc= 38oC+.4(75oC)

Tc= 68oC

El diámetro interior de los tubitos del intercambiador por donde circule el flujo caliente será de ¾” con un paso triangular de 15/16” y serán 100 tubitos los que este tenga será de doble paso ósea contra flujo:

Separación de tubo= 15/16-3/4= 3/16” = 0.0047m

25-Con el flujo y el área interior se calculara la masa de velocidad del flujo caliente:

Gcaliente=Masa de velocidad

Gcaliente= m/Ai

Gcaliente= (50kg/s)/(0.000284m2)

Gcaliente= 176056.33 kg/m2s

26- Con la velocidad dinámica ya calculada y la densidad del polipropileno se podrá calcular la viscosidad del polipropileno:

μ= Vdin(ρ)

μ= (1.0003x10-6m2/s)(1657kg/m3)

μ= 0.001657 kg/ms

27-El número de Reynolds se podrá calcular con el diámetro interior, la masa de velocidad del flujo caliente y la viscosidad del polipropileno:

Re= DiGcaliente/μ

Re= (0.019m)(176056.33)/0.001657kg/ms

Re= 2018750.91

*El flujo en el intercambiador será turbulento

28- Con los datos anteriores también se puede calcular el factor de fricción:

f= .00140+.125/(diGcaliente/μ)0.32

f= 0.00140+.125/((0.019*176056.33)/0.001657)0.32

f= 0.0026

29- Se calculara la caída de presión en el flujo caliente con la viscosidad del polipropileno, su masa de velocidad, su densidad y su diámetro interior:

ΛF= Caida de presion del flujo caliente

ΛF= 32(0.001657)(176056.33)/9.8(1657)2(0.019)2

ΛF= 0.012286

30- El coeficiente de transferencia de calor interno se calculara con la transferencia de calor que hay en el intercambiador el área interna de los tubitos y la diferencia de temperaturas en su interior (en el flujo caliente):

hi= coeficiente de transferencia de calor interno

hi= q/AiΛi

hi= 1800/(0.000284m)(75oC)

hi= 84507042.25

31-Se calculara el coeficiente de transferencia de calor interno en el intercambiador con los coeficientes de transferencia tanto interno como externo:

Utotal= coeficiente de transferenca de calor para el intercambiador

Utotal= 1/((1/hi)+(1/ho))

Utotal=1/((1/84507.04)+(1/1115473.85))

Utotal= 78555.74W/m2oC

32- Con la transferencia de calor, el coeficiente total de transferencia de calor y la temperatura media logarítmica se calculara el área total del intercambiador:

Atotal=área total del intercambiador

Atotal= q/Utotal*ΛTm

Atotal=(1800kcal/s)/78555.74W/m2oC*47.70oC

Atotal= 4.80m2

Intercambiador de calor de coraza y tubos

No hay comentarios:

Publicar un comentario