Mi visita se dio a un super 6 en donde se utiliza un cuarto frió para mantener tanto alimentos, como frutas, carnes, bebidas, etc. frescas, para que se conserven por mas tiempo y para que los alimentos no se echen a perder en poco tiempo y así que no haya perdidas para la empresa de sus productos, y así exista una comodidad para los clientes siempre y cuando este funcione adecuadamente.

El cuarto frió funciona por aire forzado estos contienen unos ventiladores en su interior para que estos garanticen que quede espacio suficiente para que el aire frío circule por todo el interior del contenedor.En el enfriamiento con aire forzado puede ser usado efectivamente en la mayoría de los productos empacados y consiste en la adición de unos ventiladores al cuarto frío explicado anteriormente, para incrementar la velocidad de enfriamiento, haciendo circular aire por los productos, con lo que el método es más rápido en un 75 a 90% que el cuarto frío solo. Cuando se adicionan estos ventiladores a un cuarto frío ya construido, es necesario incrementar el tamaño de la unidad de refrigeración, para “acomodar” la carga inicial de calor. Es de gran utilidad equipar a los ventiladores con termostatos, que los apaguen antes de que se llegue a una temperatura que deseque el producto, logrando reducir los consumos de energía y las pérdidas de agua del producto. El enfriamiento con aire forzado puede ser muy eficiente y es una manera efectiva de incrementar la velocidad de remoción de calor del cuarto frío. Las temperaturas en el cuarto frió las cambian tanto en invierno como en verano para que este se mas efectivo en verano lo ajustan a de 0 a 10 oC y en invierno lo ajustan de 7 a 15 oC asi en cuarto frio no pierde efectividad y asi pueden mantener sus productos por mas tiempo en el.

EvaporadorUn refrigerante en forma líquida absorberá calor cuando se evapore, y este cambio de estado produce un enfriamiento en un proceso de refrigeración. Si a un refrigerante a la misma temperatura que la del ambiente se le permite expansionarse a través de una boquilla con una salida a la atmósfera, el calor lo tomará del aire que lo rodea y la evaporación se llevará a cabo a una temperatura que corresponderá a la presión atmosférica.

Compresor

El proceso de refrigeración implica un circuito cerrado. A1 refrigerante no se deja expansionar el aire libre Cuando el refrigerante va hacia el evaporador este es alimentado por un tanque. La presión en el tanque será alta, hasta que su presión se iguale a la del evaporador. Por esto la circulación del refrigerante cesará y la temperatura tanto en el tanque como en el evaporador se elevará gradualmente hasta alcanzar la temperatura ambiente. Para mantener una presión menor y con esto una temperatura más baja, es necesario sacar el vapor del evaporador. Esto lo realiza el compresor el cual aspira vapor del evaporador. En términos sencillos, el compresor se puede comparar a una bomba que transporta vapor en el circuito del refrigerante.En un circuito cerrado a la larga prevalece una condición de equilibrio. Para ampliar más este concepto tenemos que ver si el compresor aspira vapor más rápidamente, que el que se puede formar en el evaporador, la presión descenderá y con esto la temperatura en el evaporador. Por el contrario, si la carga en el evaporador se eleva el refrigerante se evaporará más rápidamente lo que producirá una mayor presión y por esto una mayor temperatura en el evaporador.

Condensador El refrigerante deja su calor en el condensador y el calor es trasferido a un medio que se encuentra a más baja temperatura. La cantidad de calor que suelta el refrigerante es el absorbido en el evaporador mas el calor recibido por el trabajo de compresión. El calor se transfiere a un medio que puede ser aire ó agua, el único requisito es que su temperatura sea más baja que la correspondiente a la presión de condensación del refrigerante. El proceso en el condensador de otra manera se puede comparar con el proceso en el evaporador, excepto que tiene el "signo" opuesto, es por consiguiente el cambio de estado de vapor a líquido.

Limpiar con trapo seco.

De haber manchas resistentes limpiar con agua caliente y detergentes neutros.

Secar bien después de limpiar.

Paredes internas

Descongelar el equipo.

Usar agua con detergentes neutros, no usar productos corrosivos ni jabones

Lavar con agua tibia y eventualmente con jabón neutro.

Partes de acero inoxidable

Limpiar con un trapo seco

De haber manchas persistentes, usar un trapo húmedo con un producto adecuado para el acero

Limpiar con un trapo seco,

De haber manchas persistentes usar un trapo húmedo con un producto adecuado para los vidrios.

Nunca utilizar manguera, ni chorro directo de agua, pues causara el empañamiento de las vidrieras.

Limpie cada mes el condensador de su equipo mediante el uso de una brocha o cepillo para remover el polvo.

Para remover grasa usar liquido especial

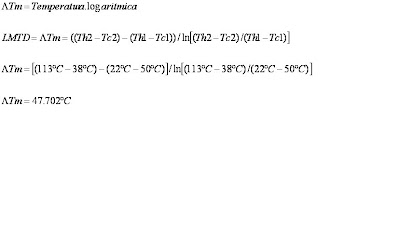

Flujo frió

Flujo frió

13-Agua a 22oC

13-Agua a 22oC